|

|

文章詳情

數控車床對刀原理分析及一些基本的試切對刀方法 二維碼

2351

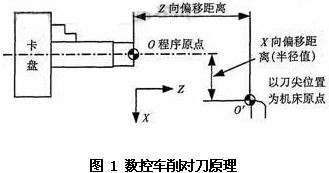

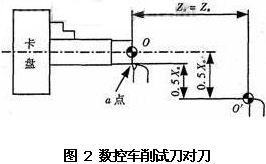

對刀是數控加工中的主要操作和重要技能。在一定條件下,對刀的精度可以決定零件的加工精度,同時,對刀效率還直接影響數控加工效率。僅僅知道對刀方法是不夠的,還要知道數控系統的各種對刀設置方式,以及這些方式在加工程序中的調用方法,同時要知道各種對刀方式的優缺點、使用條件等。  一、為什么要對刀 一般來說,零件的數控加工編程和上機床加工是分開進行的。數控編程員根據零件的設計圖紙,選定一個方便編程的坐標系及其原點,我們稱之為程序坐標系和程序原點。程序原點一般與零件的工藝基準或設計基準重合,因此又稱作工件原點。 數控車床通電后,須進行回零(參考點)操作,其目的是建立數控車床進行位置測量、控制、顯示的統一基準,該點就是所謂的機床原點,它的位置由機床位置傳感器決定。由于機床回零后,刀具(刀尖)的位置距離機床原點是固定不變的,因此,為便于對刀和加工,可將機床回零后刀尖的位置看作機床原點。  在圖1中,O是程序原點,O'是機床回零后以刀尖位置為參照的機床原點。 編程員按程序坐標系中的坐標數據編制刀具(刀尖)的運行軌跡。由于刀尖的初始位置(機床原點)與程序原點存在X向偏移距離和Z向偏移距離,使得實際的刀尖位置與程序指令的位置有同樣的偏移距離,因此,須將該距離測量出來并設置進數控系統,使系統據此調整刀尖的運動軌跡。 所謂對刀,其實質就是側量程序原點與機床原點之間的偏移距離并設置程序原點在以刀尖為參照的機床坐標系里的坐標。 二、試切對刀原理 對刀的方法有很多種,按對刀的精度可分為粗略對刀和精確對刀;按是否采用對刀儀可分為手動對刀和自動對刀;按是否采用基準刀,又可分為絕對對刀和相對對刀等。但無論采用哪種對刀方式,都離不開試切對刀,試切對刀是最根本的對刀方法。  以圖2為例,試切對刀步驟如下: ①在手動操作方式下,用所選刀具在加工余量范圍內試切工件外圓,然后向Z正方向退刀后,用卡尺或者千分尺測量試切過的工件直徑,并記下記為Xa。然后輸入刀補中的測量畫面相對應的刀具號中(注意:應該輸入X:1000*Xa); ②將刀具沿+Z方向退回到工件端面余量處一點(假定為α點)切削端面,同上在刀補中的測量畫面相對應的刀具號中輸入Z:0; 此為程序原點O設在工件端面。 三、程序原點(工件原點)的設置方式 在數控系統中,有以下幾種設置程序原點的方式:①設置刀具偏移量補償;②用G50設置刀具起點;程序原點設置是對刀不可缺少的組成部分。每種設置方法有不同的編程使用方式、不同的應用條件和不同的工作效率。各種設置方式可以組合使用。 (1)設置刀具偏移量補償車床的刀具補償包括刀具的“刀補”補償參數和“測量”補償參數,兩者之和構成車刀偏移量補償參數。試切對刀獲得的偏移一般設置在“測量”補償參數中。 試切對刀并設置刀偏步驟如下: ①用外圓車刀試車-外圓,沿+Z軸退出并保持X坐標不變。 ②測量外圓直徑,記為φ。 ③按“OFSET SET”(刀補畫面設置)鍵→進入“測量”補償參數設定界面→將光標移到與刀位號相對應的位置后(如:T01,一號刀具),輸人X1000φ(注意:此處的φ代表直徑值,而不是符號,以下同) ④將刀具移到安全位置(變動X向),進行X向的復查,錄入右邊程序(O100)后執行,再手動方式,主軸轉起,沿Z軸移動刀具,觀察。 刀具是否切到工件,如切到很少。 或刀具與工件以摩擦方式通過,則設置正確。 ⑤用外圓車刀試車工件端面,沿+X軸退出并保持Z坐標不變。 ⑥按“OFSET SET”(刀補畫面設置)鍵→進人“測量”補償參數設定界面→將光標移到與刀位號相對應的位置后,輸人Zo。 ⑦將刀具移到安全位置(變動Z向),進行Z向的復查,錄入右邊程序(O200)后執行,再手動方式,主軸轉起沿X軸移動刀具,觀察刀具是否切到工件,如切到很少或刀具與工件以摩擦方式通過,則設置正確。 ⑧設置的刀具偏移量在數控程序中用T代碼調用。 ⑨最后再調用右面邊程序(O300)進行綜合原點復查:檢查刀尖是否在我們與圖紙上的原點一樣。 這種方式具有易懂、操作簡單、編程與對刀可以完全分開進行等優點。同時,在各種組合設置方式中都會用到刀偏設置,因此在對刀中應用最為普遍。 (2)用G50設置刀具起點(復查原點方式同上) ①用外圓車刀試車一段外圓,沿+Z軸退至端面余量內的一點(假定為a點)。 ②測量外圓直徑,記為φ。 ③選擇“MDI”(錄入)模式,輸人G50 Xφ。按“啟動”按鈕 ④切端面到中心(程序原點)。 ⑤選擇“MDI”(錄入)模式,輸入G50Z0,按“啟動”按鈕。 ⑥加工程序的開頭G50后面不能跟任何X,Z值,在另起一行錄入G00 X100 Z150,這樣刀具就會以G00速度快速移到離我們剛設置的原點的X100 Z150位置上,這就是我們所說的刀具起刀點。 注意:運行程序前要先將基準刀移到設定的位置。在用G50設置刀具的起點時,一般要將該刀的刀偏值設為零。 此方式的缺點是起刀點位置要在加工程序中設置,且操作較為復雜。但它提供了用手工精確調整起刀點的操作方式,有的人對此比較喜歡。此種方式就是相當于把我們的機械坐標系平移了一樣,平移到了我們的工件坐標系里,當我們進行回零后,就又得重新對刀和設置。 四、多刀對刀相關知識介紹 數控系統多刀對刀的組合設置方式有:①絕對對刀;②基準刀G50相對刀偏。 (1)絕對對刀所謂絕對對刀即是用每把刀在加工余量范圍內進行試切對刀,將得到的偏移值設置在相應刀號的偏置補償中;這種方式思路清晰,操作簡單,各個偏移值不互相關聯,因而調整起來也相對簡單,所以在實際加工中得到廣泛應用。 (2)相對對刀所謂相對對刀即是選定一把基準刀,用基準刀進行試切對刀,將基準刀的偏移用G50,將基準刀的刀偏補償設為零,而將其它刀具相對于基準刀的偏移值設置在各自的刀偏補償中。   |

臺州捷眾智能裝備有限公司 電 話: 0576-87110816 傳 真: 0576-87110816 手 機: 139-6765-7580 郵 箱: 180242@qq.com 網 址: www.gzfc168.cn 地 址: 浙江省臺州市玉環市清港徐斗工業區 | 捷眾智能裝備阿里巴巴 電 話: 0576-87110816 傳 真: 0576-87110816 手 機: 139-6765-7580 郵 箱: 180242@qq.com 網 址: jiezhongcnc.1688.com 地 址: 浙江省臺州市玉環市清港徐斗工業區 |  捷眾微信公眾號 |  掃一掃手機網站 |